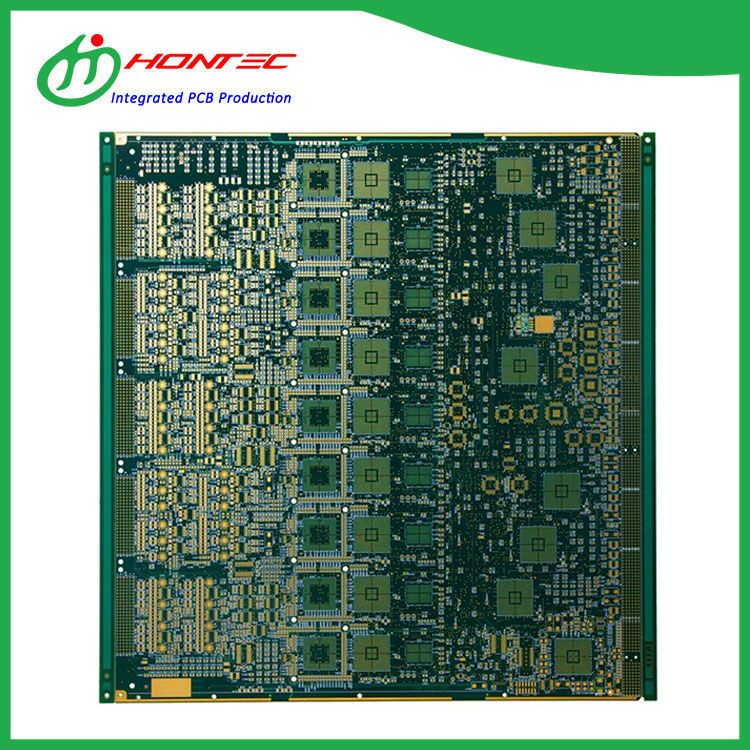

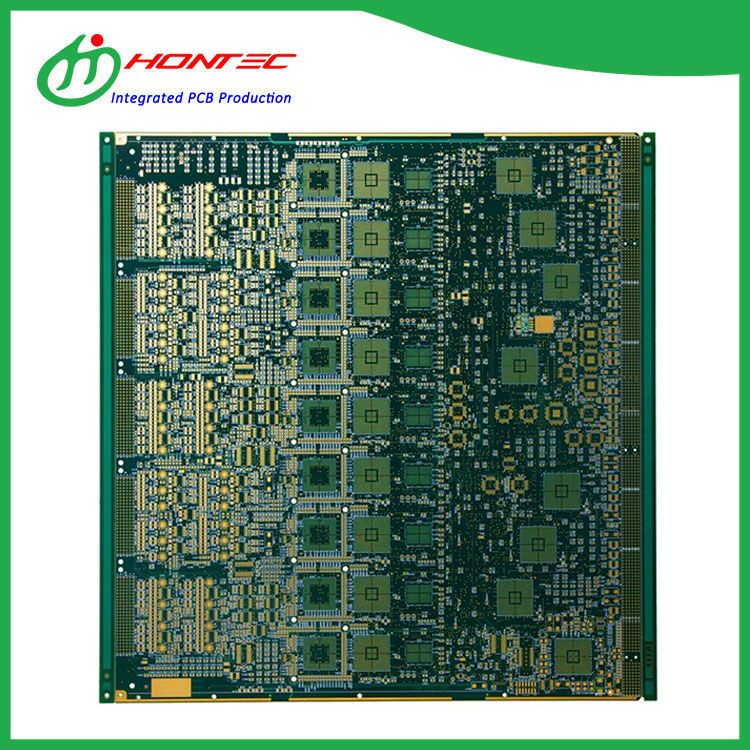

ویا ہول کو ہول کے ذریعے بھی کہا جاتا ہے۔ کسٹمر کی ضروریات کو پورا کرنے کے لئے، سوراخ کے ذریعے پلگ ان ہونا ضروری ہے

پی سی بیعمل مشق کے ذریعے، یہ پتہ چلا ہے کہ پلگ لگانے کے عمل میں، اگر روایتی ایلومینیم شیٹ پلگنگ کے عمل کو تبدیل کیا جاتا ہے، اور سفید میش بورڈ کی سطح سولڈر ماسک اور پلگنگ کو مکمل کرنے کے لیے استعمال کیا جاتا ہے،

پی سی بیپیداوار مستحکم ہوسکتی ہے اور معیار قابل اعتماد ہے۔ الیکٹرانکس کی صنعت کی ترقی پی سی بی کی ترقی کو بھی فروغ دیتی ہے، اور پرنٹ شدہ بورڈز اور سطحی ماؤنٹ ٹیکنالوجی کی پیداوار کے عمل پر اعلیٰ تقاضوں کو بھی آگے بڑھاتی ہے۔ ویا ہول پلگنگ کا عمل وجود میں آیا، اور اسی وقت درج ذیل تقاضوں کو پورا کیا جانا چاہیے:

(1) یہ کافی ہے اگر تھرو ہول میں تانبا ہو، اور سولڈر ماسک کو پلگ کیا جا سکتا ہے یا پلگ نہیں کیا جا سکتا۔

(2) تھرو ہول میں ٹن لیڈ ہونا ضروری ہے، ایک خاص موٹائی کی ضرورت (4 مائکرون) کے ساتھ، اور کوئی سولڈر ماسک کی سیاہی سوراخ میں داخل نہیں ہونی چاہیے، جس کی وجہ سے ٹن کی موتیوں کو سوراخ میں چھپا دیا جائے؛

(3) تھرو ہولز میں سولڈر ماسک انک پلگ کے سوراخ، مبہم ہونا چاہیے، اور اس میں ٹن کی انگوٹھیاں، ٹن موتیوں اور چپٹی پن کی ضروریات نہیں ہونی چاہئیں؛

"روشنی، پتلی، مختصر اور چھوٹی" کی سمت میں الیکٹرانک مصنوعات کی ترقی کے ساتھ

پی سی بیاعلی کثافت اور اعلی دشواری کے لئے بھی تیار کیا ہے. لہذا، SMT اور BGA پی سی بیs کی ایک بڑی تعداد نمودار ہوئی ہے، اور صارفین کو اجزاء لگاتے وقت پلگ لگانے کی ضرورت ہوتی ہے، جس میں بنیادی طور پر پانچ افعال شامل ہیں:

(1) ٹن کو سوراخ کے ذریعے جزو کی سطح سے گزرنے سے روکیں تاکہ شارٹ سرکٹ ہو جب

پی سی بیلہر سولڈرڈ ہے؛ خاص طور پر جب via کو BGA پیڈ پر رکھا جاتا ہے، تو پہلے پلگ ہول بنایا جانا چاہیے، اور پھر گولڈ چڑھایا جانا چاہیے، جو BGA سولڈرنگ کے لیے آسان ہے۔

(2) ویاس میں بہاؤ کی باقیات سے بچیں؛

(3) الیکٹرانکس فیکٹری کی سطح بڑھنے اور اجزاء کی اسمبلی مکمل ہونے کے بعد،

پی سی بیمکمل کرنے کے لیے منفی دباؤ بنانے کے لیے ٹیسٹنگ مشین پر ویکیوم کیا جانا چاہیے۔

(4) سطح سولڈر پیسٹ کو سوراخ میں بہنے سے روکیں، غلط سولڈرنگ کا سبب بنتے ہیں اور جگہ کو متاثر کرتے ہیں۔

(5) لہر سولڈرنگ کے دوران ٹن موتیوں کو پاپ اپ ہونے سے روکیں، شارٹ سرکٹ کا باعث بنتے ہیں؛

conductive سوراخ plugging کے عمل کی وصولی. سطحی ماؤنٹ بورڈز کے لیے، خاص طور پر BGA اور IC ماؤنٹنگ کے لیے، وہ فلیٹ، محدب اور مقعر پلس یا مائنس 1mil ہونا چاہیے، اور سوراخ کے کنارے پر کوئی سرخ ٹن نہیں ہونا چاہیے۔ . چونکہ ہول پلگنگ کے عمل کو متنوع قرار دیا جا سکتا ہے، اس لیے عمل کا بہاؤ خاص طور پر طویل ہے، اور عمل کو کنٹرول کرنا مشکل ہے۔ اکثر مسائل ہوتے ہیں جیسے گرم ہوا کی سطح لگانے کے دوران تیل کا گرنا اور سبز تیل سولڈر مزاحمتی تجربات، اور علاج کے بعد تیل کا دھماکہ۔ اب پیداوار کے اصل حالات کے مطابق، پی سی بی کے مختلف پلگنگ کے عمل کا خلاصہ کیا گیا ہے، اور اس عمل میں کچھ موازنہ اور وضاحتیں کی گئی ہیں اور فوائد اور نقصانات:

نوٹ: گرم ہوا کی سطح لگانے کا عملی اصول پرنٹ شدہ سرکٹ بورڈ کی سطح اور سوراخوں سے اضافی ٹانکا لگانے کے لیے گرم ہوا کا استعمال کرنا ہے، اور باقی ٹانکا لگانا پیڈز، غیر مزاحم سولڈر لائنوں اور سطح کے پیکیجنگ پوائنٹس پر یکساں طور پر لیپت ہے، جو طباعت شدہ سرکٹ بورڈ ون کی سطح کے علاج کا طریقہ ہے۔

1. گرم ہوا لگانے کے بعد ہول پلگ کرنے کا عمل یہ عمل ہے: بورڈ سرفیس سولڈر ماسک‘ HAL’ پلگ ہول‘ کیورنگ۔ پیداوار کے لیے نان پلگنگ عمل اپنایا جاتا ہے۔ گرم ہوا لگانے کے بعد، ایلومینیم شیٹ اسکرین یا انک اسکرین کا استعمال صارفین کو درکار تمام ہول پلگنگ کو مکمل کرنے کے لیے کیا جاتا ہے۔ پلگ ہول کی سیاہی فوٹو حساس سیاہی یا تھرموسیٹنگ سیاہی ہو سکتی ہے۔ گیلی فلم کے ایک ہی رنگ کو یقینی بنانے کی صورت میں، پلگ ہول کی سیاہی بورڈ کی سطح جیسی سیاہی کا استعمال کرنا بہتر ہے۔ یہ عمل اس بات کو یقینی بنا سکتا ہے کہ گرم ہوا کے برابر ہونے کے بعد سوراخ کے ذریعے تیل ضائع نہیں ہوگا، لیکن پلگنگ سیاہی کو بورڈ کی سطح کو آلودہ کرنے اور ناہموار کرنے کا سبب بننا آسان ہے۔ ماؤنٹنگ کے دوران صارفین جھوٹے سولڈرنگ (خاص طور پر BGA میں) کا شکار ہوتے ہیں۔ بہت سے صارفین اس طریقہ کو قبول نہیں کرتے۔

2. ہاٹ ایئر لیولنگ اور پلگ ہول ٹیکنالوجی

2.1 گرافکس کو منتقل کرنے کے لیے سوراخ کو پلگ کرنے، مضبوط کرنے اور بورڈ کو پیسنے کے لیے ایلومینیم شیٹ کا استعمال کریں۔ یہ عمل ایلومینیم شیٹ کو ڈرل کرنے کے لیے ایک CNC ڈرلنگ مشین کا استعمال کرتا ہے جسے اسکرین میں پلگ کرنے اور سوراخ کو پلگ کرنے کی ضرورت ہوتی ہے تاکہ اس بات کو یقینی بنایا جا سکے کہ ویا ہول بھرا ہوا ہے اور سوراخ کو پلگ کیا گیا ہے۔ سیاہی پلگ کرنے والی سیاہی، تھرموسیٹنگ سیاہی بھی استعمال کی جا سکتی ہے، لیکن اس کی خصوصیات میں زیادہ سختی، رال کے سکڑنے میں چھوٹی تبدیلی، اور سوراخ کی دیوار سے اچھی چپکنے والی ہونی چاہیے۔ عمل کا بہاؤ یہ ہے: پری ٹریٹمنٹ → پلگ ہول → گرائنڈنگ پلیٹ → پیٹرن ٹرانسفر → ایچنگ → بورڈ سطح سولڈر ماسک۔ اس طریقہ کو استعمال کرنے سے یہ یقینی بنایا جا سکتا ہے کہ ہول پلگ ہول فلیٹ ہے، اور گرم ہوا کے ساتھ برابر کرتے وقت سوراخ کے کنارے پر تیل کے پھٹنے اور تیل کے گرنے جیسے معیار کے مسائل نہیں ہوں گے۔ تاہم، اس عمل کے لیے تانبے کو ایک بار گاڑھا کرنے کی ضرورت ہوتی ہے تاکہ سوراخ کی دیوار کی تانبے کی موٹائی گاہک کے معیار کے مطابق ہو۔ لہذا، پوری پلیٹ پر تانبے کی چڑھانا کی ضروریات بہت زیادہ ہیں، اور پلیٹ پیسنے والی مشین کی کارکردگی بھی بہت زیادہ ہے۔ یہ یقینی بنانا ضروری ہے کہ تانبے کی سطح پر موجود رال مکمل طور پر ہٹا دی جائے، اور تانبے کی سطح صاف ہو اور آلودہ نہ ہو۔ پی سی بی کی بہت سی فیکٹریوں میں ایک بار گاڑھا ہونے والا تانبے کا عمل نہیں ہوتا، اور آلات کی کارکردگی ضروریات کو پورا نہیں کرتی، جس کے نتیجے میں پی سی بی فیکٹریوں میں اس عمل کا زیادہ استعمال نہیں ہوتا۔

2.2 سوراخ کو ایلومینیم شیٹ سے لگانے کے بعد، بورڈ کی سطح کو براہ راست اسکرین پرنٹ کریں۔ یہ عمل ایلومینیم شیٹ کو ڈرل کرنے کے لیے ایک CNC ڈرلنگ مشین کا استعمال کرتا ہے جسے اسکرین میں پلگ لگانے کی ضرورت ہوتی ہے، اسے اسکرین پرنٹنگ مشین پر پلگ لگانے کے لیے انسٹال کریں۔ پلگنگ مکمل ہونے کے بعد، پارکنگ 30 منٹ سے زیادہ نہیں ہوگی، بورڈ کی سطح پر سولڈر ماسک کو براہ راست اسکرین کرنے کے لیے 36T سلک اسکرین کا استعمال کریں۔ عمل کا بہاؤ یہ ہے: پری ٹریٹمنٹ-پلگنگ-اسکرین پرنٹنگ-پری بیک-ایکسپوزر-ڈیولپمنٹ-کیورنگ۔ یہ عمل اس بات کو یقینی بنا سکتا ہے کہ سوراخ اچھے تیل سے ڈھکا ہوا ہے۔ پلگ ہول فلیٹ ہے اور گیلی فلم کا رنگ برابر ہے۔ گرم ہوا کی سطح لگانے کے بعد، یہ یقینی بناتا ہے کہ سوراخ میں ٹن نہیں کیا گیا ہے اور سوراخوں میں کوئی ٹن موتیوں کی مالا نہیں چھپی ہے، لیکن سوراخ میں سیاہی کو ٹھیک کرنے کے بعد پیڈ پر ڈالنا آسان ہے، جس کے نتیجے میں سولڈریبلٹی خراب ہوتی ہے۔ گرم ہوا لگانے کے بعد، سوراخ کے کنارے بلبلا اور تیل ہو جائے گا. پروڈکشن کو کنٹرول کرنے کے لیے اس طریقہ کار کو استعمال کرنا مشکل ہے، اور پروسیس انجینئرز کے لیے ضروری ہے کہ وہ پلگ ہولز کے معیار کو یقینی بنانے کے لیے خصوصی عمل اور پیرامیٹرز کو اپنائے۔

2.3 ایلومینیم شیٹ پلگ، تیار، پری کیور، اور پالش ہے۔ بورڈ گراؤنڈ ہونے کے بعد، بورڈ کی سطح سولڈر ماسک استعمال کیا جاتا ہے. ایلومینیم شیٹ کو ڈرل کریں جس میں اسکرین بنانے کے لیے پلگ لگانے کی ضرورت ہوتی ہے۔ پلگ لگانے کے لیے اسے شفٹ اسکرین پرنٹنگ مشین پر انسٹال کریں۔ پلگ لگانا بولڈ ہونا چاہیے، دونوں طرف پھیلا ہوا بہتر ہے، اور پھر کیور کرنے کے بعد، سطح کے علاج کے لیے بورڈ کو پیسنا، عمل کا بہاؤ یہ ہے: پری پروسیسنگ-پلگ ہول-پری-بیکنگ-ڈیولپمنٹ-پری کیورنگ-بورڈ سطح سولڈر ماسک کیونکہ یہ عمل پلگ استعمال کرتا ہے ہول کیورنگ اس بات کو یقینی بناتا ہے کہ ہول کے ذریعے تیل ضائع نہ ہو یا HAL کے بعد پھٹ نہ جائے۔ تاہم، ایچ اے ایل کے بعد، سوراخ میں ٹن موتیوں کے مسئلے کو مکمل طور پر حل کرنا مشکل ہے اور سوراخ پر ٹن، اس لیے بہت سے صارفین اسے قبول نہیں کرتے۔

2.4 بورڈ کی سطح سولڈر ماسک اور پلگ ہول ایک ہی وقت میں مکمل ہو جاتے ہیں۔ یہ طریقہ 36T (43T) اسکرین کا استعمال کرتا ہے، اسکرین پرنٹنگ مشین پر نصب کیا جاتا ہے، بیکنگ پلیٹ یا کیل بیڈ کا استعمال کرتے ہوئے، بورڈ کی سطح کو مکمل کرتے ہوئے، تمام سوراخوں سے جڑیں، اس کا عمل کا بہاؤ یہ ہے: پری ٹریٹمنٹ-اسکرین پرنٹنگ-پری بیکنگ-نمائش-ترقی-کیورنگ۔ اس عمل میں تھوڑا وقت لگتا ہے اور اس میں آلات کے استعمال کی شرح زیادہ ہوتی ہے۔ تاہم، سوراخوں کو لگانے کے لیے سلک اسکرین کے استعمال کی وجہ سے، ویاس میں ہوا کی بڑی مقدار موجود ہے۔ علاج کے دوران، ہوا پھیلتی ہے اور سولڈر ماسک کے ذریعے ٹوٹ جاتی ہے، جس کے نتیجے میں گہا اور ناہمواری پیدا ہوتی ہے۔ گرم ہوا کی سطح بندی ٹن کو چھپانے کے لئے سوراخوں کے ذریعے تھوڑی مقدار کا سبب بنے گی۔