DHI بورڈ سطح کے علاج کی ٹیکنالوجی کاربن سیریز براہ راست چڑھانا

1. کاربن سیریز براہ راست چڑھانا کی تاریخ

کاربن سیریز کا براہ راست چڑھانا عمل 35 سالوں سے سرکٹ بورڈ انڈسٹری میں وسیع پیمانے پر استعمال ہوتا رہا ہے۔ صنعت میں وسیع پیمانے پر استعمال ہونے والی کارروائیوں میں بلیک ہولز ، گرہن اور سائے شامل ہیں۔ اصل بلیک ہول براہ راست چڑھانا ٹیکنالوجی 1984 میں پیٹنٹ کی گئی تھی اور پلاٹنگ ایف آر 4 کے ذریعے سوراخ پینل کے عمل کے طور پر تجارتی لحاظ سے کامیاب رہی ہے۔

چونکہ بلیک ہول ایک کوٹنگ عمل ہے ، کیمیائی تانبے کے سنک جیسا ریڈوکس عمل نہیں ، لہذا یہ ٹیکنالوجی مختلف ڑانکتا ہوا مادوں کی سطح کی سرگرمی کے لئے حساس نہیں ہے اور ایسے مواد کو سنبھال سکتی ہے جس کو چکنا مشکل ہے۔ لہذا ، اس عمل کو بڑے پیمانے پر لچکدار سرکٹس ، اعلی کارکردگی یا خصوصی مواد ، جیسے پولیٹیٹرا فلوروائیتھیلین (پی ٹی ایف ای) میں پولییمائڈ فلموں میں استعمال کیا گیا ہے۔ کاربن اور گریفائٹ کی براہ راست چڑھانا والی ٹکنالوجی ایرو اسپیس اور ملٹری ایویئنکس ایپلی کیشنز کے لئے منظور شدہ ہے اور آئی پی سی 6012 ڈی تفصیلات کے سیکشن 3.2.6.1 کی ضروریات کو پورا کرتی ہے۔

2. سرکٹ بورڈ کی ترقی

چھپی ہوئی سرکٹ بورڈ ڈیزائن کی ضرورت کے ساتھ ، پچھلے کچھ سالوں میں براہ راست الیکٹروپلاٹنگ کے عمل میں ترقی جاری ہے۔ منیٹورائزیشن ڈرائیو کی وجہ سے ، لیڈ اجزاء سے لے کر سطح کے ماؤنٹ اجزاء تک ، پی سی بی کے ڈیزائن میں زیادہ پنوں کے ساتھ مائکرو اجزاء کو اپنانے کے لئے تیار کیا گیا ہے ، جس کے نتیجے میں پی سی بی کی پرتیں ، گھنے سرکٹ بورڈز اور سوراخوں کے ذریعے ویاس چھوٹا ہوتا ہے۔ اعلی پہلو تناسب کے چیلنجوں کا مقابلہ کرنے کے ل the ، پروڈکشن لائن کی تکنیکی خصوصیات میں مائکرو پورس کے حل کی منتقلی اور تبادلے میں بہتری شامل ہونا چاہئے ، جیسے کہ چھیدوں کو جلد گیلا کرنے اور ہوا کے بلبلوں کو دور کرنے کے لئے الٹراسونک لہروں کا استعمال ، اور موٹی سرکٹس کو مؤثر طریقے سے خشک کرنے کے لئے ایئر چاقو اور ڈرائر کو بہتر بنانے کی صلاحیت۔ بورڈ پر چھوٹے سوراخ۔

اس کے بعد سے ، پی سی بی کے ڈیزائنرز اگلے مرحلے میں داخل ہوگئے ہیں: بلائنڈ ہول بھوک ، پنوں کی تعداد اور بال گرڈ کی کثافت سوراخ کرنے والی اور تاروں کے ل. دستیاب بورڈ کی سطح سے تجاوز کرتی ہے۔ بال گرڈ سرنی پیکیجز (بی جی اے) کے 1.27 ملی میٹر سے 1.00 ملی میٹر گرڈ اور چپ اسکیل پیکیجز (سی ایس پی) کے 0.80 ملی میٹر سے 0.64 ملی میٹر گرڈ کے ساتھ ، ایچ ڈی آئی ٹکنالوجی کے چیلنجوں سے نمٹنے کے ل micro مائکرو بلائنڈ سوراخ ڈیزائنرز کے لئے ایک ہتھیار بن گئے ہیں۔

1997 میں ، فیچر فونز نے بڑے پیمانے پر پیداوار کے لئے 1 + N + 1 ڈیزائن استعمال کرنا شروع کیا۔ یہ پرت کور پر اوورلے میں مائکرو بلائنڈ سوراخوں والا ڈیزائن ہے۔ مائیکرو بلائنڈ سوراخ بنانے کے ل mobile موبائل فون کی فروخت ، پری اینچینگ ونڈوز اور CO2 لیزرز ، UV ، UV-YAG لیزر اور مشترکہ UV-CO2 لیزر کی ترقی کے ساتھ۔ مائکرو بلائنڈ ویاس ڈیزائنرز کو اندھے ویاس کے تحت راستہ بنانے کی اجازت دیتے ہیں ، لہذا وہ تہوں کی تعداد میں اضافہ کیے بغیر مزید پن گرڈوں کو دوبارہ تقسیم کرسکتے ہیں۔ ایچ ڈی آئی فی الحال تین پلیٹ فارمز میں وسیع پیمانے پر استعمال ہوتا ہے: منیٹورائزڈ مصنوعات ، اعلی کے آخر میں پیکیجنگ اور اعلی کارکردگی والے الیکٹرانک مصنوعات۔ موبائل فون ڈیزائن میں منیورٹائزیشن اس وقت سب سے زیادہ پیداواری ایپلی کیشن ہے۔

3. براہ راست چڑھانا

بلیک ہولس جیسے براہ راست چڑھانا نظام کو اندھے سوراخوں اور ایچ ڈی آئی مائکروویوس کے میٹالائزیشن چیلنجوں سے نمٹنے کے لئے تکنیکی رکاوٹوں کو دور کرنا ہوگا۔ جب اندھے سوراخ کا سائز کم ہوجاتا ہے تو ، اندھے سوراخ کے نچلے حصے میں کاربن ذرات کو ہٹانے میں دشواری بڑھ جاتی ہے ، لیکن اندھے سوراخ کے نیچے کی صفائی ایک اہم عنصر ہے جو وشوسنییتا کو متاثر کرتی ہے۔ لہذا ، نئے کلینرز اور مائکرو اینچنگ ایجنٹوں کی ترقی اندھے پن کو بہتر بنانا ہے سوراخ کے نیچے کو کیسے صاف کرنا ہے۔

اس کے علاوہ ، نظریہ اور عملی تجربے کی بنیاد پر ، مائکرو ایروشن سیکشن کے نیزل ڈیزائن میں ترمیم کی گئی تھی تاکہ اسپرےنگ - ججب - اسپرے کی تشکیل کا ایک مجموعہ ہو۔ پریکٹس ایک موثر ڈیزائن ثابت ہوئی ہے۔ سرکٹ بورڈ کی نوزل اور سطح کے مابین فاصلہ کم ہوجاتا ہے ، نوزلز کے مابین فاصلہ کم ہوجاتا ہے ، اور سرکٹ بورڈ پر اسپرے اثر قوت میں اضافہ ہوتا ہے۔ تفصیلات کو سمجھنے سے ، نوزل کا نیا ڈیزائن سوراخوں اور اندھے سوراخوں کے ذریعہ اعلی پہلو تناسب کو مؤثر طریقے سے سنبھال سکتا ہے۔

سمارٹ فونز کی اگلی نسل کی نشوونما کے ساتھ ، مینوفیکچررز نے اسٹیکڈ بلائنڈ ہول ڈیزائن کی کسی بھی پرت کو سوراخوں کے ذریعے ختم کرنے کے لئے استعمال کرنا شروع کیا ، جس نے اس رجحان کو جنم دیا کہ لائن کی چوڑائی اور لائن کے فاصلے کو 60μm سے گھٹا کر 40 werem کردیا گیا ، سرکٹ کی پیداوار بورڈز اس عمل میں استعمال ہونے والی اصلی تانبے کی ورق کی موٹائی کو 18 μm سے 12 μm سے 9 μm تک مسلسل گھٹایا جاتا ہے۔ اور کسی بھی پرت سرکٹ بورڈ کی ہر سطح پر ایک بار میٹالائزڈ اور الیکٹروپلیٹ کرنے کی ضرورت ہوتی ہے ، جس سے گیلے عمل کی صلاحیت کی طلب میں بہت اضافہ ہوتا ہے۔

اسمارٹ فونز لچکدار اور سخت فلیکس سرکٹس کے اہم صارف بھی ہیں۔ روایتی کیمیائی تانبے چڑھانا عمل کے مقابلے میں ، کسی بھی پرت ، لچکدار سرکٹ بورڈ (ایف پی سی) اور سخت-فلیکس سرکٹ بورڈ کی پیداوار میں براہ راست چڑھانا کی درخواست میں نمایاں اضافہ ہوا ہے ، کیونکہ اس عمل کو روایتی کیمیائی تانبے کے عمل سے موازنہ کیا جاتا ہے کم لاگت ، پانی کا کم استعمال ، پانی کی کم پیداوار

4. پی سی بی کی تیزی سے تنگ لائن چوڑائی / لائن وقفہ کاری کی ضروریات کے لئے اتاری گہرائی پر سخت کنٹرول کی ضرورت ہے

اب ، جدید ترین اسمارٹ فونز اور جدید ترین پیکیجنگ آہستہ آہستہ متبادل سیمی - شامل کرنے کا طریقہ (ایم ایس اے پی) اپنا رہے ہیں۔ ایم ایس اے پی 30/30 مائکرون لائن کی چوڑائی اور پچ ڈیزائن حاصل کرنے کے لئے 3μm الٹرا پتلا ورق استعمال کرتا ہے۔ انتہائی پتلی تانبے کی ورق کا استعمال کرتے ہوئے پیداواری عمل میں ، ہر عمل میں مائکرو اینٹیچنگ نالیوں کے کاٹنے کے سنکنرن کی مقدار کو خاص طور پر کنٹرول کرنا ضروری ہے۔ خاص طور پر روایتی کیمیائی تانبے کے وسرجن اور براہ راست چڑھانا عمل کے ل the ، سطح تانبے کے ورق کے کاٹنے والے سنکنرن کی مقدار کو بہت درست طریقے سے کنٹرول کرنا چاہئے۔

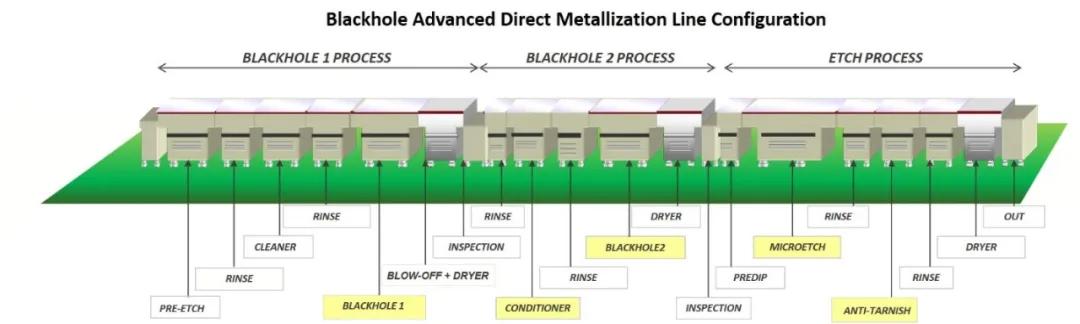

5. سازوسامان کی ترتیب میں ترقیات

ایم ایس اے پی کے عمل سے ملنے کے لئے براہ راست چڑھانا عمل کو بہتر بنانے کے ل full ، مکمل پیداوار میں ڈالنے سے پہلے کئی مختلف سامان ڈیزائن آہستہ آہستہ تجرباتی لائن پر آزمائے گئے۔ جانچ کے نتائج سے پتہ چلتا ہے کہ اچھے سامان ڈیزائن کے ذریعہ ایک وسیع آپریٹنگ رینج کے تحت یکساں کوندکٹو کاربن کوٹنگ فراہم کی جاسکتی ہے۔

مثال کے طور پر ، کاربن سیریز کے براہ راست چڑھانا عمل میں ، ایک پیٹنٹ رولر ترتیب کاربن کی کوٹنگ کو زیادہ یکساں بنانے کے لئے استعمال کیا جاتا ہے۔ اور پروڈکشن بورڈ کی سطح پر کاربن جمع کرنے کی مقدار کو کم کریں ، کاربن معطلی کی مقدار کو کم کریں ، اور اسی وقت اندھے سوراخوں کے کونے کونے یا سوراخوں کے ذریعہ ضرورت سے زیادہ گھنے کاربن پرت کو روکیں۔

مائکروچیتچنگ کے بعد کے ٹینک کی سامان کی وضاحتیں بھی دوبارہ ڈیزائن کی گئیں ہیں۔ چاہے اندھے سوراخ کا نیچے 100 completely مکمل طور پر صاف ہو۔ اگر اندھے سوراخ کے نچلے حصے میں کاربن کی باقیات موجود ہیں تو ، یہ بجلی کے ٹیسٹ کے دوران ٹیسٹ پاس کرسکتا ہے ، لیکن اس وجہ سے کہ ترسیل کا کراس سیکشنل ایریا کم ہوجاتا ہے ، اس وجہ سے بانڈنگ فورس بھی کم ہوجاتی ہے ، جس کے نتیجے میں عدم موجودگی کی وجہ سے ٹوٹ پھوٹ آجاتی ہے۔ اسمبلی کے دوران تھرمل تناؤ کی ناکامی کا مسئلہ۔ چونکہ نابینا سوراخ کا قطر روایتی 100 مائکرون سے 150 مائکرون سے گھٹ کر 80 مائیکرون سے 60 مائکروون ہوجاتا ہے ، لہذا مائکرو اینٹیچنگ نالی کی سازوسامان کی خصوصیات کو اپ گریڈ کرنا مصنوعات کی وشوسنییتا کے لئے ضروری ہے۔

اندھے سوراخ کے نچلے حصے میں موجود کاربن کی باقیات کو مکمل طور پر ختم کرنے کے عمل کو بہتر بنانے کے ل the مائکرو اینچنگ ٹینک کے سامان کی وضاحتوں میں ترمیم کرنے کے لئے جانچ اور تحقیق کے ذریعے ، اس کا اطلاق بڑے پیمانے پر پیداواری لائنوں پر کیا گیا ہے۔ پہلی بڑی بہتری میں کاٹنے کی مقدار کا زیادہ قطعی کنٹرول فراہم کرنے کے لئے ڈوئل اینچ گروں کا استعمال بھی شامل ہے۔ پہلے مرحلے میں ، تانبے کی سطح پر موجود زیادہ تر کاربن کو ہٹا دیا جاتا ہے ، اور دوسرے مرحلے میں ، تازہ اور صاف مائکرو اینٹیچنگ حل کا استعمال کاربن کے ذرات کو بڑے پیمانے پر پیداوار بورڈ میں واپس آنے سے روکنے کے لئے کیا جاتا ہے۔ دوسرے مرحلے میں ، سرکٹ بورڈ کی سطح پر مائکرو اینچنگ کی یکسانیت کو بہت بہتر بنانے کے لئے تانبے کے تار کو کم کرنے کی ٹکنالوجی کو بھی اپنایا گیا۔

سرکٹ بورڈ کی سطح پر کاٹنے کی مقدار کی تغیر کو کم کرنے سے اندھے سوراخ کے نچلے حصے میں کھینچنے کی کل رقم کو درست طریقے سے کنٹرول کرنے میں مدد ملتی ہے۔ کاٹنے کی مقدار میں تغیرات کیمیائی حراستی ، نوزیل ڈیزائن اور سپرے پریشر پیرامیٹرز کے ذریعہ سختی سے کنٹرول کیا جاتا ہے

6. کیمیائی بہتری

کیمیائی بہتری کے ضمن میں ، روایتی تاکنا صفائی کرنے والے ایجنٹوں اور مائکرو اینچنگ پوشنز کو جانچا اور اس میں ترمیم کیا گیا ، جبکہ کاٹنے والے سنکنرن پر قابو پانے کی صلاحیت پر غور کیا گیا۔ صفائی ایجنٹ میں نامیاتی اضافے صرف تانبے کی سطح پر جمع ہوتے ہیں ، اور رال مواد پر جمع نہیں ہوں گے۔ لہذا ، کاربن ذرات صرف اس خصوصی نامیاتی کوٹنگ پر جمع ہوں گے۔ جب سرکٹ بورڈ مائکرو اینچنگ نالی میں داخل ہوتا ہے ، نامیاتی کوٹنگ تیزابیت میں مائع میں اعلی گھلنشیلتا ہوتی ہے۔ لہذا ، نامیاتی کوٹنگ تیزاب کے ذریعہ مائکرو اینچنگ نالی میں ہٹا دی جاتی ہے ، اور ایک ہی وقت میں ، کاربن ذرات کے نیچے تانبے کی سطح سائیڈ اینچڈ ہوتی ہے ، جو اسی طرف کاربن ذرات کو ہٹانے میں تیز رفتار پیدا کرسکتی ہے۔

ایک اور بہتری کا پروجیکٹ یہ ہے کہ دو اجزاء مائکرو ایچنگ کا استعمال کاربن کے ذرات کو دور کرنے اور تانبے کی ورق کی سطح کی مائکرو کھردری کو کم کرنے کی صلاحیت کو بہتر بنا سکتا ہے۔ تانبے کی سطح کی کھردری کو خشک فلم چپکنے کے لئے موزوں ہونے دیں۔ جانچ کے نتائج سے پتہ چلتا ہے کہ اندھے سوراخ کا نسبتا smooth ہموار نیچے اندھے سوراخ کے نچلے حصے میں چڑھانا کی وشوسنییتا کو بہتر بنانے میں مدد کرتا ہے۔ مرضی کے مطابق کاربن سیریز براہ راست چڑھانا عمل کے بعد ، اندھے سوراخ کے نچلے حصے میں تانبے کا ورق مکمل طور پر صاف ہو گیا ہے ، جس سے الیکٹروپلیٹڈ تانبے کو تانبے کی ورق پر تانبے کی جعلی پر بڑھتے رہنے کی اجازت مل سکتی ہے تاکہ وہ چڑھانا کو بہتر طریقے سے حاصل کرسکے۔

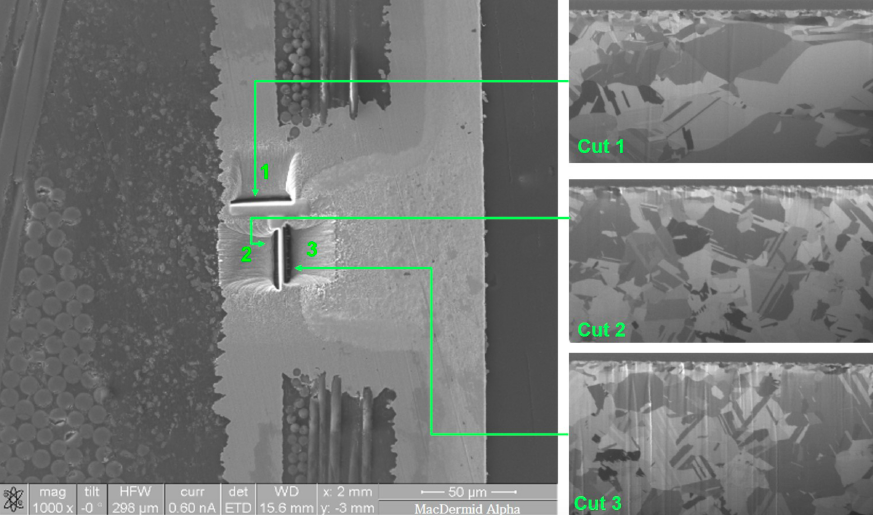

اہم پروسیس ٹینکوں اور کیمیکلز میں مخصوص بہتری کا امتزاج ایک اعلی درجے کی ایچ ڈی آئی / ایم ایس اے پی عمل کی تشکیل کرتا ہے جو انتہائی پتلی تانبے کی ورق کا استعمال کرتے ہوئے پیداوار کے ل suitable موزوں ہے۔ تانبے تانبے کے براہ راست تعلقات کے ایک ہی انٹرفیس کے ذریعے ، ایک مستقل دھات کی جعلی تشکیل دی جاتی ہے ، جو اندھے سوراخوں کی وشوسنییتا کو بہتر بناتی ہے۔ مائکرو ایچنگ نالی کا علاج اندھے سوراخ کے نچلے حصے میں تانبے کے ورق کی مثالی مائکرو کھردری کو سوراخ سے بھرنے والے الیکٹروپلیٹڈ تانبے کے سبسٹریٹ کے طور پر استعمال کرنے کی اجازت دیتا ہے۔ یہ تانبے کے ورق کی جالی کے ساتھ اندھے سوراخ کے نچلے حصے پر الیکٹروپلیٹڈ تانبے کی جالی کی مسلسل ترقی کو فروغ دیتا ہے۔ عام طور پر اعلی درجہ حرارت کی گرمی کے علاج کے بعد ، تانبے کے دانے ایک جالی میں ترتیب دیئے جاتے ہیں اور مکمل دھات کی جعلی تشکیل دیتے ہیں۔

پتلی سلائسیں بنانے کے ل F ایف آئی بی کاٹنے والے نمونوں کا مشاہدہ اور تجزیہ یہ ظاہر کرتا ہے کہ انٹرفیس لائنیں اناج کے سائز اور ساخت میں یکساں ہیں (شکل 5)۔ تھرمل جھٹکا یا تھرمل سائیکلنگ کے بعد ، اندھے سوراخ اور الیکٹروپلیٹڈ تانبے کے نچلے حصے میں تانبے کے ورق کے درمیان کی حد مشکل ہے ۔یہ پایا گیا ہے کہ یہاں کوئی نانو باطل نہیں ہے جب تک کہ اس طرح کے عوامل کی وجہ سے نہ ہو۔ آکسیکرن یا آلودگی کے طور پر.

الیکٹروپلیٹڈ تانبے کی پرت اور ٹارگٹ پیڈ کے مابین انٹرفیس کی متمرکز آئن بیم (FIB) امیجنگ ، معروف براہ راست الیکٹروپلاٹنگ ٹیکنالوجی تھرمل تناؤ کے تحت اچھی کارکردگی کا مظاہرہ کرنے میں مضبوط تانبے تانبے کے تعلقات کو قابل بناتا ہے۔.

براہ راست الیکٹروپلاٹنگ پروڈکشن لائنز ، جیسے "بلیک ہولز" ، فی الحال 3 مائکرون الٹرا پتلا تانبے کی ورق کے متبادل نیم اضافی (ایم ایس اے پی) کے بڑے پیمانے پر پیداوار کے عمل میں استعمال ہوتی ہیں۔ یہ سسٹم اس سے متعلق سازوسامان استعمال کرتے ہیں جو بڑے پیمانے پر پیداوار میں مائکرو اینچنگ کی مقدار کو خاص طور پر کنٹرول کرتے ہیں۔ اس سامان کے ساتھ تیار کردہ 12 پرتوں والے سرکٹ بورڈ نے 300 سائیکل IST کا امتحان پاس کیا ہے۔ مذکورہ بالا مصنوعات میں ، بلیک ہولز کو MSAP کے عمل کو استعمال کرتے ہوئے L2 / 10 اور L3 / 11 میں استعمال کیا جاتا ہے۔ نابینا سوراخوں کا سائز 80 ~ 100 x 45μm ہے ، اور ہر سرکٹ بورڈ میں 2 لاکھ اندھے سوراخ ہوتے ہیں۔

اس عمل میں کاربن کی باقیات کی جانچ پڑتال کے لئے AOI کا استعمال کریں۔ معائنہ کے نتائج سے پتہ چلتا ہے کہ 5،000 PSM / مہینے کی پیداوار میں ، کوئی نقص نہیں پایا گیا۔ ان سرکٹ بورڈوں کی الیکٹروپلاٹنگ عمودی مستقل الیکٹروپلاٹنگ (وی سی پی) پروڈکشن لائن پر کی جاتی ہے۔ اندرونی پرت خیمے کے عمل کے فلپلیٹ الیکٹروپلٹنگ کو اپناتی ہے ، اور ایم ایس اے پی پرت لازمی طور پر پیٹرن الیکٹروپلٹنگ کی ہوگی۔ چترا 6 میں الیکٹران بیکسکیٹر ڈفرنکشن (ای بی ایس ڈی) شبیہہ ہدف کی پیڈ اور الیکٹروپلٹیڈ تانبے کی پرت کے مابین انٹرفیس میں اناج کے سائز کی یکسانیت کو ظاہر کرتی ہے۔